Rewolucyjne znaczenie technologii laserowej w czyszczeniu przemysłowym

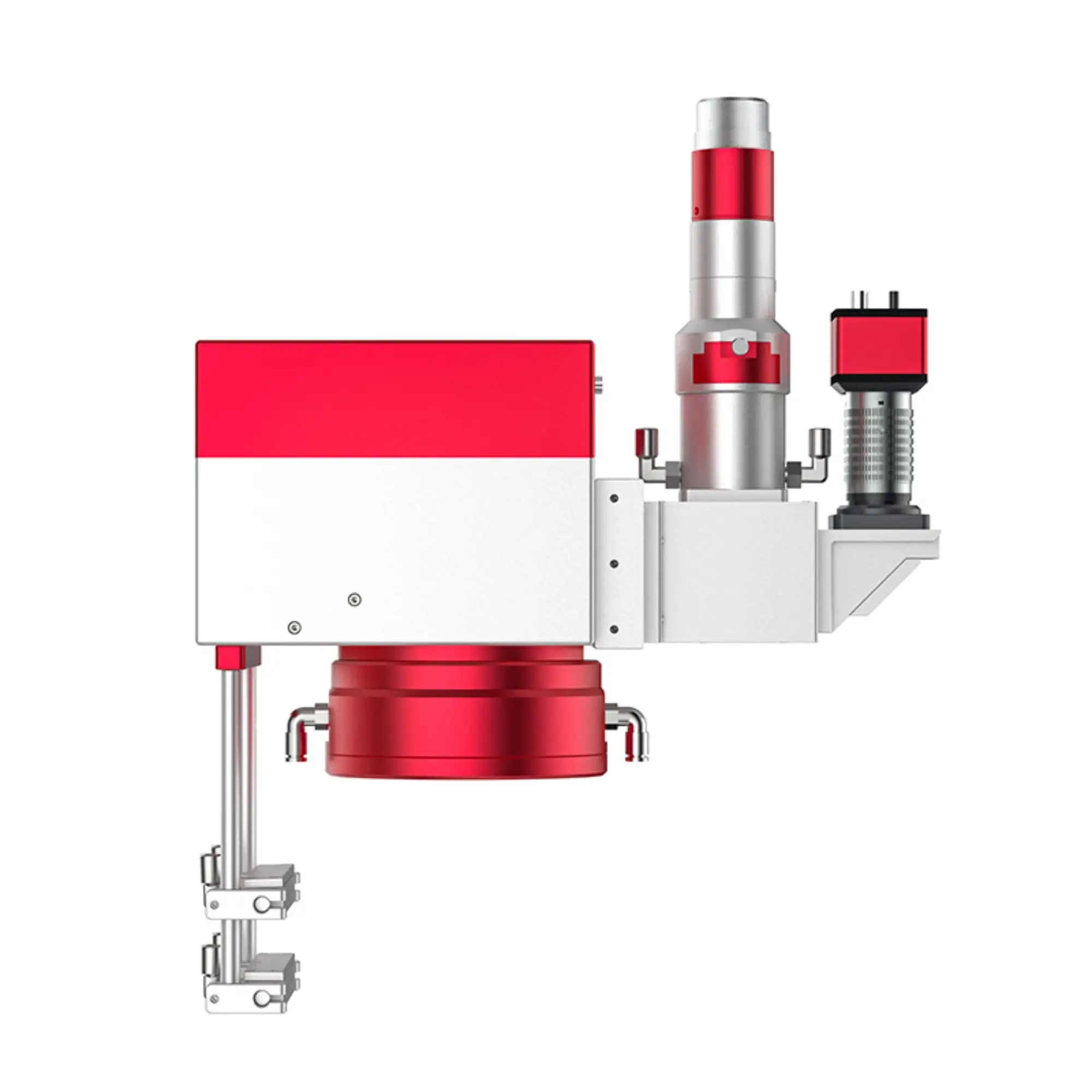

Pojawienie się maszyn do czyszczenia laserowego zrewolucjonizowało sposób, w jaki przemysł podchodzi do czyszczenia powierzchni i usuwania rdzy. Te zaawansowane urządzenia wykorzystują energię skumulowanego światła, aby skutecznie usuwać zanieczyszczenia, rdzę oraz niechciane powłoki z różnych powierzchni. W przeciwieństwie do tradycyjnych metod czyszczenia, które często wykorzystują agresywne chemikalia lub ścierne materiały, maszyny do czyszczenia laserowego oferują rozwiązanie bezkontaktowe i przyjazne dla środowiska, które zachowuje integralność materiału bazowego.

Współczesne zakłady produkcyjne i serwisowe coraz częściej wybierają maszyny do czyszczenia laserowego jako preferowany sposób usuwania rdzy. Ta zaawansowana technologia zapewnia precyzyjną kontrolę, znakomitą wydajność oraz wyniki czyszczenia, które tradycyjne metody po prostu nie są w stanie osiągnąć. Możliwość selektywnego usuwania rdzy, pozostawiając materiał podkładowy nietknięty, sprawiła, że maszyny do czyszczenia laserowego stały się nieocenionym narzędziem w wielu gałęziach przemysłu.

Główne korzyści z zastosowania technologii czyszczenia laserowego

Zalety środowiskowe i zrównoważony rozwój

Jednym z najważniejszych aspektów maszyny do czyszczenia laserowego jest jej wpływ na środowisko – a raczej jego brak. Tradycyjne metody usuwania rdzy często wymagają zastosowania roztworów chemicznych, które mogą być szkodliwe zarówno dla operatorów, jak i dla środowiska. Maszyny do czyszczenia laserowego działają natomiast bez użycia jakichkolwiek substancji chemicznych, generując minimalne ilości odpadów i nie wymagając usuwania materiałów niebezpiecznych. Takie podejście przyjazne środowisku nie tylko pomaga firmom w spełnieniu surowych norm ochrony środowiska, ale także przyczynia się do realizacji ich celów związanych ze zrównoważonym rozwojem.

Proces generuje jedynie odparowaną rdzę, którą można bezpiecznie zbierać za pomocą standardowego systemu wentylacyjnego. Taka czysta operacja sprawia, że maszyny do czyszczenia laserowego są szczególnie wartościowe w środowiskach wrażliwych, gdzie zanieczyszczenie chemiczne należy unikać za wszelką cenę. Zmniejszony wpływ na środowisko przekłada się również na niższe koszty eksploatacyjne związane z utylizacją odpadów i zgodnością z przepisami.

Precyzja i kontrola w obróbce powierzchni

Stopień precyzji oferowany przez maszyny do czyszczenia laserowego jest nieosiągalny w innych metodach obróbki powierzchni. Operatorzy mogą precyzyjnie dobierać parametry, takie jak moc lasera, częstotliwość impulsów i prędkość skanowania, aby osiągnąć optymalne wyniki w zależności od rodzaju rdzy i warunków powierzchni. Dzięki tej dokładnej kontroli usuwana jest wyłącznie wyznaczona rdza lub zanieczyszczenie, zachowując właściwości i dokładność wymiarową materiału podstawowego.

Zaawansowane maszyny do czyszczenia laserowego są wyposażone w zaawansowane systemy sterowania, które pozwalają na uzyskanie spójnych i powtarzalnych wyników. Możliwość programowania konkretnych wzorców i parametrów czyszczenia umożliwia przetwarzanie dużych ilości przedmiotów z jednakową jakością, co ma szczególne znaczenie w środowiskach produkcyjnych.

Zalety techniczne systemów czyszczenia laserowego

Wysoka prędkość i skuteczność

Jeśli chodzi o prędkość przetwarzania, maszyny do czyszczenia laserowego wyróżniają się znakomitą efektywnością. Wysokomocne wiązki laserowe mogą szybko sublimować rdzę i zanieczyszczenia, znacznie skracając czas wymagany na wykonanie operacji czyszczenia. Zwiększona prędkość nie wpływa negatywnie na jakość – wręcz przeciwnie, czyszczenie laserowe zazwyczaj daje lepsze rezultaty niż tradycyjne metody, a przy tym działa szybciej.

Zaawansowane możliwości automatyzacji współczesnych maszyn do czyszczenia laserowego dodatkowo zwiększają ich wydajność. Wiele systemów można zintegrować z liniami produkcyjnymi lub sterować nimi robotycznie, umożliwiając ciągłą pracę przy minimalnym udziale człowieka. Automatyzacja ta nie tylko zwiększa przepustowość, ale także zapewnia spójną jakość na wszystkich oczyszczonych powierzchniach.

Wszechstronność w zastosowaniu

Maszyny do czyszczenia laserowego cechują się wyjątkową uniwersalnością w zastosowaniu do różnych materiałów. Od delikatnych zabytków po wytrzymałe urządzenia przemysłowe, technologia ta może zostać dopasowana do różnych wymagań czyszczenia. Możliwość regulacji parametrów lasera oznacza, że ta sama maszyna może być wykorzystywana zarówno do lekkiego czyszczenia powierzchni, jak i intensywnego usuwania rdzy, w zależności od konkretnych potrzeb.

Ta elastyczność sięga rodzajów powierzchni, które można przetwarzać. Maszyny do czyszczenia laserowego skutecznie przetwarzają metale, kompozyty, kamień, a nawet niektóre tworzywa sztuczne. Brak kontaktu w tym procesie czyni go szczególnie wartościowym przy czyszczeniu skomplikowanych kształtów i trudno dostępnych miejsc, które mogą stanowić wyzwanie dla tradycyjnych metod czyszczenia.

Kosztowność i zwrot z inwestycji

Korzyści z kosztów operacyjnych

Chociaż początkowa inwestycja w maszynę do czyszczenia laserowego może być wyższa niż w przypadku tradycyjnego sprzętu do czyszczenia, to długoterminowe koszty eksploatacyjne są znacznie niższe. Systemy te wymagają minimalnej ilości materiałów eksploatacyjnych, a głównym kosztem eksploatacyjnym jest energia elektryczna. Nie ma potrzeby stosowania drogich chemikaliów do czyszczenia, materiałów ściernych ani częstej wymiany zużytych komponentów.

Trwałość maszyn do czyszczenia laserowego przyczynia się również do ich opłacalności. Przy odpowiednim utrzymaniu te systemy mogą działać niezawodnie przez wiele lat, zapewniając stabilną wydajność bez pogorszenia jakości czyszczenia. Redukcja kosztów utylizacji odpadów oraz wyeliminowanie zakupów chemicznych dodatkowo zwiększają korzyści ekonomiczne.

Długoterminowa propozycja wartości

Wartość maszyny do czyszczenia laserowego wykracza poza bezpośrednie oszczędności operacyjne. Precyzja i niezawodność procesu czyszczenia mogą pomóc w zapobieganiu uszkodzeniom cennych komponentów, co potencjalnie pozwala zaoszczędzić znaczne koszty ich wymiany. Dodatkowo, poprawiona jakość czyszczenia może sprzyjać lepszej przygotowaniu powierzchni do kolejnych procesów, takich jak powlekanie czy spawanie, co zmniejsza konieczność przeróbek i poprawia ogólną jakość produktu.

Firmy inwestujące w maszyny do czyszczenia laserowego często stwierdzają, że ta technologia otwiera nowe możliwości biznesowe. Możliwość oferowania usług czyszczenia o wysokiej jakości i przyjaznych dla środowiska sprzyja pozyskiwaniu klientów, którzy w swoich procesach produkcyjnych cenią zrównoważony rozwój i precyzję.

Często zadawane pytania

Jak czyszczenie laserowe porównuje się do piaskowania w usuwaniu rdzy?

Czyszczenie laserowe oferuje kilka zalet w porównaniu z piaskowaniem, w tym brak materiałów eksploatacyjnych, brak konieczności czyszczenia medium, większą precyzję oraz brak uszkodzeń powierzchni. Chociaż piaskowanie może być skuteczne, czyszczenie laserowe zapewnia lepszą kontrolę i jest bardziej przyjazne dla środowiska.

Jakie typy materiałów można czyścić za pomocą maszyny do czyszczenia laserowego?

Maszyny do czyszczenia laserowego skutecznie czyścą większość metali, w tym stal, aluminium i miedź, a także niektóre materiały niemetalowe, takie jak kamień czy kompozyty. Ta technologia jest szczególnie skuteczna na powierzchniach metalicznych, gdzie wymagane jest usunięcie rdzy.

Czy czyszczenie laserowe jest bezpieczne dla operatorów?

Tak, czyszczenie laserowe jest bardzo bezpieczne, o ile stosuje się odpowiednie zasady bezpieczeństwa. Nowoczesne maszyny do czyszczenia laserowego są wyposażone w wbudowane funkcje bezpieczeństwa, w tym zamknięte obszary pracy i blokady bezpieczeństwa. Operatorzy wymagają jedynie podstawowego szkolenia oraz odpowiedniego sprzętu ochrony indywidualnej.

Jakie jest wymagane konserwowanie maszyny do czyszczenia laserowego?

Wymagania konserwacyjne są minimalne w porównaniu do tradycyjnego sprzętu do czyszczenia. Regularne zadania obejmują czyszczenie optyki laserowej, sprawdzanie ustawienia oraz zapewnienie prawidłowego działania systemu wentylacji. Większość systemów posiada również możliwość samodiagnozy, które informują operatora o ewentualnych problemach.